Завод DÖCKE. Заглянем внутрь

Современный завод – это не только совершенное производственное оборудование, квалифицированный персонал и отлаженные технологии. Одна из главных составляющих качественной продукции – это строжайший контроль качества сырья и готовой продукции. Условно контрольные мероприятия можно разделить на три основных этапа – входной контроль сырья, поддержание оптимальных параметров на линии, а также контроль и тесты продукта, выходящего с конвейера. Узнаем о том, как завод Döcke обеспечивает высокое качество гибкой черепицы.

Входной контроль.

Основные составляющие гибкой черепицы – это битум, стеклохолст, а также каменный гранулят и песок, покрывающие внешние поверхности готового продукта. Прежде чем любой из этих ингредиентов попадет на линию, специалисты лаборатории отбирают образцы и принимают решение о возможности применения компонентов в производственном процессе.

Анализ битума.

Температура размягчения по кольцу и шару, °С.

Данный метод является важным для определения физико-химических свойств битумов и их пригодности для использования при производстве гибкой черепицы.

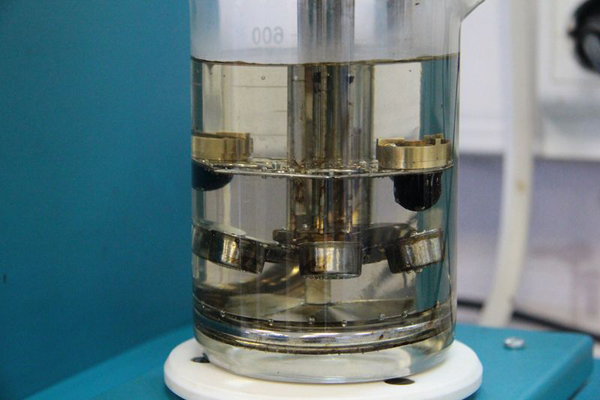

Температура размягчения битума – это температура, при которой он из относительно твердого переходит в жидкое текучее состояние. Этот показатель косвенным образом характеризует вязкостные свойства битума. На верхнюю пластинку держателя прибора помещаются образцы материала, залитые в два кольца, на каждое из колец помещают стальные шарики. Конструкция опускается в резервуар, наполненный глицерином, где начинается нагрев с определенной скоростью. Прибор фиксирует, при какой температуре выдавливаемый шариком битум коснется нижней пластинки.

Глубина проникания иглы (пенетрация) при 25°С, 0,1 мм.

Данный тест выполняется на пенетрометре. Суть метода заключается в измерении глубины проникания стандартной иглы при действии на нее груза 100 г в течение 5 секунд при температуре + 25°С. Пенетрация – показатель, который косвенно характеризует степень твердости битумов. Это важный параметр, позволяющий создать битумную смесь, стойкую к высоким температурам.

Контроль качества основ.

В качестве основы для черепицы используется стеклохолст, а для подкладочного ковра также и полиэфирное полотно. Для этих материалов контролируются масса на единицу поверхности и прочность на разрыв.

Разрывная сила при растяжении, в продольном и поперечном направлениях – основной параметр, подтверждающий качество стеклохолста и полиэфирного полотна. От их качества напрямую зависит прочность готовой битумной черепицы и подкладочных ковров. Этот показатель проверяется на разрывной машине Instron.

Контроль качества минеральной посыпки.

Минеральная цветная посыпка (базальтовый гранулят) не только отвечает за эстетическую привлекательность будущей кровли, но и защищает битумное покрытие от воздействия окружающей среды. Входной контроль качества гранулята осуществляется по нескольким параметрам:

Гранулометрический состав.

Вибрационный стол.

Проверяется с помощью системы сит на вибрационном столе. В верхнее сито засыпаются образцы гранулята, которые вследствие вибрации постепенно просыпаются через сита разных диаметров от большего к меньшему. Взвешиванием на весах получившихся в результате просеивания образцов определяется процентное соотношение разных фракций.

Оптимальное соотношение разных фракций позволяет добиться равномерной укрывистости готовой продукции гранулятом и предотвратить эффект блеска, когда не покрытые гранулятом участки битума бликуют на солнце.

Устойчивость окраски гранулята.

Этот тест заключается в кипячении образца в течение заданного времени. Оценивается неизменность цвета гранулята и отсутствие окрашивания воды, в которой исследуется образец.

Анализ минерального наполнителя.

Минеральный наполнитель (доломитовая мука) – один из компонентов битумного компаунда, который придает гонтам необходимую жесткость. Контролируются влажность и гранулометрический состав.

Влажность наполнителя.

Параметр, от которого зависит качество готовых гонтов. Влажность определяется при помощи высокоточных весов с нагревательным элементом. Данный параметр определяется путем взвешивания образца до и после высушивания нагревательным элементом аппарата.

Текущий контроль в процессе производства.

Залог высокого и стабильного качества готовой продукции – строгое соблюдение рецептуры и технологии, а также оптимальные параметры производственной линии. Поэтому именно на этапе производства отслеживают текущие параметры битумно-полимерной смеси и готового компаунда, проводят тесты на соответствие эталону цветового микса. Качество смешения полимерного модификатора с битумом контролируется с помощью флуоресцентного микроскопа.

Контроль вязкости битумно-полимерного компаунда.

Важным параметром для оптимизации работы технологической линии является вязкость битумно-полимерного компаунда при различных температурах. Этот показатель определяется при помощи ротационного вискозиметра Брукфильда.

Соответствие цветового микса эталону.

Рецептура и процентное соотношение гранулята разных цветов в составе микса составляют коммерческую тайну производителя. На составление рецепта различных коллекций уходят многие месяцы. После того, как дизайнеры и технологи добиваются нужного сочетания, создается эталонный образец цветового микса. Он хранится в лаборатории, а его рецептура закладывается в компьютер, управляющий смесительным оборудованием. Несмотря на то, что все операции на заводе автоматизированы, специалисты лаборатории регулярно проверяют гранулят на соответствие рецептуре и цветовой палитре коллекций. Именно поэтому цветовых отклонений от эталона в различных партиях кровли нет или они минимальны.

Определение содержания наполнителя.

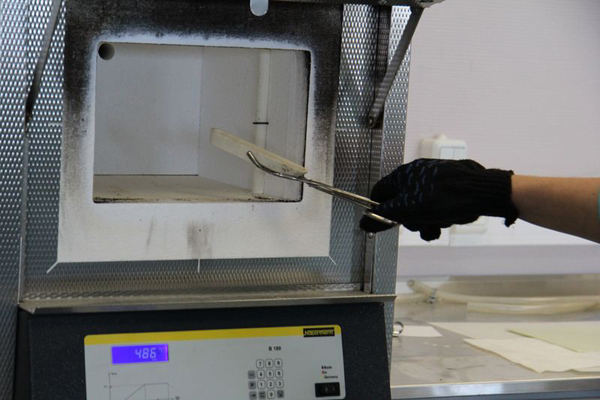

Данный тест предназначен для определения фактического количества наполнителя в готовом битумно-полимерном компаунде. В жаростойкую кювету помещается образец компаунда, взятый с линии, и ставится в муфельную печь. При определенной температуре битум и полимерные модификаторы выгорают, оставляя в кювете лишь доломитовую муку, которая не подвержена выгоранию. По разнице между массой образца до и после сжигания вычисляется фактическое содержание наполнителя в битумно-полимерном компаунде.

Испытания готовой продукции.

Каждая готовая партия битумной черепицы подвергается приемосдаточным и периодическим испытаниям. Контролируются следующие параметры: внешний вид, линейные размеры, теплостойкость, гибкость на холоде, потеря посыпки, разрывная сила при растяжении, прочность на раздир гвоздем, водопоглощение, водонепроницаемость.

Теплостойкость.

Для этого теста используется термошкаф, в котором образцы в течение определенного времени выдерживаются при заданной температуре в вертикальном положении. Образец считают выдержавшим испытание на теплостойкость, если на его поверхности отсутствуют вздутия и следы перемещения покровного или вяжущего состава и сползания посыпки.

Гибкость на холоде.

Образцы выдерживаются в холодильной камере при заданной согласно техническим условиям температуре в течение определенного времени, после чего изгибаются на испытательном брусе. После испытания на образцах не должно быть трещин и отслоения вяжущего вещества или посыпки.

Контрольный образец готовой черепицы взвешивается и размещается в аппарате для определения потери посыпки. На верхнюю поверхность черепицы устанавливается металлическая щетка с утяжелителем. После включения машины щетка совершает возвратно-поступательные движения. После прохождения 50 таких циклов образец вынимается и снова взвешивается. Разница в массе до и после теста и является показателем потери посыпки.

Кроме описанных тестов, существует и другие – тесты на стойкость к УФ излучению, стойкость к образованию вздутий, определение прочности клеевого соединения, которые выполняются для сравнения с продукцией других производителей.

Прочность клеевого соединения на разрыв.

Этот тест выполняется на разрывной машине и показывает усилие, которое необходимо приложить, чтобы оторвать склеенные гонты друг от друга. Тесты на разрыв показали, что клеевые полосы надежно склеивают гонты друг с другом, превосходя показатели лучших образцов черепицы до нескольких раз. Такие результаты являются важным аргументом о преимуществе при нанесении клеевых полос на лицевую сторону гонта.

Проведение всего комплекса испытаний – ежедневная работа специалистов лаборатории качества Döcke Home Systems. Профессионализм, строгое соблюдение технологии и рецептур – залог высокого качества и долгой жизни кровельных материалов Döcke.

Купить битумную черепицу Döcke – тел. 067 901-28-68, 095 650-78-75

Консультация. Комплектация. Доставка по Украине.